โดย : บริษัท พาต้าเอ็นจิเนียริ่ง จำกัด (PATA ENGINEERING CO., LTD.)

อุตสาหกรรมการชุบโลหะ เป็นอุตสาหกรรมที่มีความสำคัญกลุ่มหนึ่งที่ช่วยสร้างอาชีพ การจ้างงานของคนในท้องถิ่น เป็นแหล่งรายได้ให้กับเศษฐกิจไทย เป็นอุตสาหกรรมพื้นฐานที่เชื่อมโยงกับอุตสาหกรรมอื่นๆ โดยเฉพาะชิ้นส่วนและผลิตภัณฑ์จากโลหะเหล็ก เช่น อุปกรณ์อิเล็กทรอนิกส์ ท่อและข้อต่อกัลวาไนซ์ เครื่องสุขภัณฑ์ที่ทำด้วยโลหะ อุตสาหกรรมการผลิตเครื่องมือช่าง น็อตสกรูกุญแจ ส่วนประกอบของเครื่องจักรกลต่างๆ อุตสาหกรรมยานยนต์ อุตสาหกรรมเกษตร อุตสาหกรรมสิ่งทอ อุตสาหกรรมเซรามิก อุตสาหกรรมไฟฟ้า อุตสาหกรรมคอมพิวเตอร์ อุตสาหกรรมเฟอร์นิเจอร์ เป็นต้น

จากวิกฤติการณ์โควิด-19 ทำให้ปัจจุบันอุตสาหกรรมการชุบโลหะ ดําเนินธุรกิจด้วยความยากลำบาก ต้องเผชิญกับภาวะเศรษฐกิจตกต่ำ การแข่งขันที่รุนแรงมากขึ้น ต้นทุนการผลิตปรับตัวสูงขึ้น ตลาดที่มีการเปลี่ยนแปลงทางเทคโนโลยีอย่างรวดเร็ว ยังไม่รวมถึงความต้องการของผู้บริโภคที่ต้องการสินค้าที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ทําให้ภาคอุตสาหกรรมต้องหันมาปรับตัวอย่างมากเพื่อความอยู่รอด การนําหลักการ "การจัดการสิ่งแวดล้อมที่แหล่งกําเนิด" เป็นแนวทางหนึ่งที่จะช่วยพัฒนาและปรับปรุงกระบวนการการลงทุน รวมถึงเพิ่มศักยภาพการแข่งขันในตลาดโลกให้การดําเนินธุรกิจมีประสิทธิภาพและเกิดความยั่งยืน

มลพิษและผลกระทบ

ในอุตสาหกรรมชุบโลหะ การใช้สารเคมีหลายชนิดส่งผลโดยตรงต่อมลพิษ มีมลพิษจากของเสียอันตราย มลพิษทางน้ำ หรือมลพิษทางอากาศในลักษณะกลิ่นหรือไอระเหย ซึ่งโดยส่วนใหญ่จะแพร่กระจายอยู่ในบริเวณพื้นที่ปฏิบัติงาน ซึ่งก่อให้เกิดอันตรายต่อสุขภาพของพนักงาน ตัวอย่างเช่น กรดโครมิกในน้ำยาชุบสามารถเกิดการระเหยเป็นไอได้ง่ายและมีความเป็นพิษสูง เนื่องจากกรดโครมิกเป็นสารเคมีหลักที่ใช้สําหรับการชุบประเภทนี้ทําให้การแพร่กระจายตัวเกิดขึ้นสูงมาก ซึ่งเป็นอันตรายต่อชุมชนและสิ่งแวดล้อมภายนอกโรงงาน สําหรับอุตสาหกรรมเกี่ยวกับการซุบโลหะมีการใช้สารเคมีหลายชนิดในกระบวนการผลิต เช่น นิกเกิล โครเมียม ทองแดง สังกะสีเงิน และดีบุก ซึ่งการใช้สารเคมีจะส่งผลต่อสิ่งแวดล้อม รวมถึงความปลอดภัยของผู้ใช้ หากขาดการบริหารจัดการที่ดีพอ การแยกกลุ่มมลพิษเพื่อสะดวกในการจัดการแก้ปัญหา แบ่งออกได้เป็น 3 กลุ่ม ดังนี้

- วัตถุดิบและสารเคมี : ของเสียในอุตสาหกรรมชุบโลหะ การใช้สารเคมี ส่งผลกระทบทั้งทางตรงและทางอ้อมต่อโรงงาน โดยเฉพาะภาชนะหรือบรรจุภัณฑ์สารเคมี ที่มีสารเคมีตกค้างอยู่ รวมทั้งกากตะกอนสารเคมีในบ่อชุบและน้ำยาชุบ ที่เสื่อมสภาพ สิ่งเหล่านี้ล้วนเป็นของเสียอันตรายที่ไม่สามารถนําไปกําจัดรวมกับกากของเสียทั่วไปได้ อีกทั้งกฎหมายในปัจจุบันยังได้กําหนดให้โรงงานต้องแจ้งรายละเอียดเกี่ยวกับของเสียอันตรายที่เกิดขึ้น และการขออนุญาตนําของเสียดังกล่าวออกนอกบริเวณโรงงาน ด้วยเหตุนี้จึงทําให้โรงงานต้องให้ความสําคัญต่อการลดปริมาณของเสียอันตราย รวมทั้งวิธีจัดการของเสียอันตรายที่เกิดขึ้นอย่างถูกต้อง

- น้ำ : การชุบโลหะ น้ำเป็นปัจจัยสําคัญสําหรับขั้นตอนการล้างเพื่อกําจัดไขมัน สนิมและน้ำยาชุบ ทั้งนี้น้ำที่ผ่านการใช้ในขั้นตอนดังกล่าวจะกลายเป็นน้ำเสียที่ปนเปื้อนสารเคมีประเภทกรด ด่าง ไซยาไนด์ หรือโลหะหนัก ซึ่งโรงงานต้องบําบัดก่อนระบายทิ้ง หรือส่งให้บริษัทเอกชนไปบำบัดแทน นอกจากนี้การใช้น้ำแบบไม่มีประสิทธิภาพเกิดขึ้นจากวิธีการล้างที่ไม่เหมาะสม เช่น ใช้วิธีตักน้ำราดบนชิ้นงานโดยตรง หรือจุ่มชิ้นงานลงในบ่อหรือถังที่มีการเติมน้ำใหม่และเกิดการล้นอยู่ตลอดเวลา เป็นต้น

- อากาศ : มลพิษทางอากาศจากอุตสาหกรรมชุบโลหะประกอบด้วย ฝุ่นเหล็ก ควัน ก๊าซซัลเฟอร์ไดออกไซด์ ก๊าซคาร์บอนมอนอกไซด์ ก๊าซไนโตรเจนไดออกไซด์ และควันของโลหะ เนื่องจากไอระเหยจากโลหะหนักที่ผ่านกระบวนการต่างๆ ฟุ้งกระจายอยู่ในอากาศ จึงจําเป็นต้องมีระบบการจัดการด้านอากาศอย่างถูกวิธี

การจัดการให้เหมาะสม

A.วัตถุดิบและสารเคมี

การกําหนดแนวทางการบริหารจัดการการใช้วัตถุดิบ สารเคมีและเทคโนโลยีที่เหมาะสมจะช่วยลดผลกระทบของเสียอันตรายที่เกิดขึ้น แนวทางการจัดการด้านการใช้วัตถุดิบและสารเคมีในขั้นตอนการผลิตของอุตสาหกรรมอบชุบโลหะ สามารถนําไปปฏิบัติได้ดังนี้

A.1 การจัดการในขั้นตอนการผลิต

1) การลดปริมาณการใช้วัตถุดิบและสารเคมี

- ขั้นตอนการเตรียมผิวชิ้นงาน

- ควรมีการขัดผิวชิ้นงานให้เรียบเสมอ เพื่อลดพื้นที่ผิวสัมผัสระหว่างชิ้นงานและน้ำชุบ ให้น้อยลง ทําให้ไม่ต้องเตรียมน้ำชุบในปริมาณมาก

- ควรมีการล้างชิ้นงานด้วยด่างเพื่อกําจัดไขมัน และล้างชิ้นงานด้วยกรดเพื่อกําจัดสนิม เพื่อให้ชิ้นงานติดน้ำชุบได้ดียิ่งขึ้นและไม่ต้องทําการชุบหลายครั้ง

- ขั้นตอนการเตรียมน้ำยาชุบ

- เลือกใช้สารชุบที่มีคุณภาพสูงเพื่อลดปัญหาการจับตัวเป็นก้อน ช่วยลดปริมาณการใช้น้ำยาชุบที่เกิดจากการชุบชิ้นงานซ้ำ

- เลือกใช้ตัวทําละลายและตัวประสานที่เหมาะสมและได้สัดส่วน

- เลือกใช้สารเคมีที่มีคุณสมบัติหลากหลายแทนที่การใช้สารเคมีหลายตัว

- หากต้องการใช้สารเคมีหลายตัวในการผสมน้ำชุบ ควรศึกษาคุณสมบัติทางเคมีให้ชัดเจนเพื่อให้แน่ใจว่าไม่ทําให้เกิดคุณสมบัติที่หักล้างกัน

- ควรสอบเทียบความเที่ยงตรงของมาตรวัดเครื่องชั่งสาร เพื่อป้องกันการผสม สารเคมีผิดพลาดจนกลายเป็นของเสีย

- ขั้นตอนการชุบโลหะ

- ควรติดตั้งอุปกรณ์ควบคุมการชุบชิ้นงาน หรือติดตั้งระบบการชุบแบบกึ่งอัตโนมัติ หรืออัตโนมัติแทนการใช้แรงงานคน เพื่อกําหนดระยะเวลาในการชุบให้เหมาะสม

- ติดตั้งอุปกรณ์จอแสดงผลของค่าความเข้มข้นของบ่อชุบสารโลหะ เพื่อลดการชุบชิ้นงานซ้ำ

- ขั้นตอนการตกแต่ง

- หากชิ้นงานที่ผ่านการชุบมีผิวชุบที่ไม่สม่ำเสมอและมีบริเวณไม่มาก ควรทํางานพ่นซ้ำแทนการชุบใหม่ทั้งชิ้น

2) การนําวัตถุดิบและสารเคมีกลับมาใช้ซ้ำ

- ขั้นตอนการล้างชิ้นงาน

- ควรทํารางรองรับน้ำชุบจากการล้างชิ้นงาน เพื่อนําน้ำชุบกลับมาใช้ซ้ำ

- ขั้นตอนการชุบโลหะ

- ควรทํารางรองชิ้นงานหลังจากการชุบ เพื่อนําสารชุบกลับมาใช้ซ้ำ

- ควรติดตั้งอุปกรณ์ดูดจับไอสารโลหะเพื่อนํามาควบแน่นและนํากลับมาใช้ซ้ำ

3) การปรับเปลี่ยนวัตถุดิบ

- ขั้นตอนการชุบโลหะ

- เลือกใช้วัสดุเคลือบที่มีปริมาณของแข็งสูง

4) การปรับปรุงวิธีการผลิต

- ขั้นตอนการล้างชิ้นงาน

- ควรจัดทําผังควบคุมความเข้มข้นของสารเคมีตลอดกระบวนการชุบ เพื่อใช้ในการ ควบคุมคุณภาพน้ำ

- ควรเพิ่มเวลาให้สารเคมีหยดจากชิ้นงานกลับลงบ่อชุบ เพื่อลดปริมาณแดรกเอาท์ที่ติดกับชิ้นงาน ก่อนนําลงบ่อล้าง

- ควรติดตั้งเทอร์โมสแตทอิเล็กทรอนิกส์และเครื่องปรับลดอุณหภูมิอัตโนมัติ เพื่อควบคุมอุณหภูมิของบ่อชุบให้คงที่และเหมาะสม

- ขั้นตอนการเตรียมน้ํายาชุบ

- ไม่ควรเตรียมน้ำยาชุบให้มีความเข้มข้นมากเกินไป เนื่องจากจะทําให้น้ำยาชุบมีความหนืดสูงและติดไปกับชิ้นงานในปริมาณมาก

- ควรมีการใช้สารสังเคราะห์แทนสารโลหะบางจําพวก

A.2 การประยุกต์เทคโนโลยีมาใช้กับการจัดการวัตถุดิบและสารเคมี

1) ใช้เทคโนโลยีที่ทันสมัยมากขึ้น

อุตสาหกรรมเกี่ยวกับโลหะมักพบปัญหาการเสื่อมสภาพของวัสดุ เนื่องจากการกัดกร่อน ที่เกิดขึ้นจากการใช้งานในสภาพแวดล้อมต่างๆ จึงจําเป็นต้องมีการปรับปรุงผิวของวัสดุให้มีความต้านทานต่อการกัดกร่อนที่สูงขึ้น และมีสมบัติทางกลดีขึ้น เพื่อให้วัสดุมีอายุการใช้งานได้ยาวนาน ลดความสูญเสียในการใช้วัตถุดิบ วิธีที่นิยมใช้มากในอุตสาหกรรม คือ การชุบเคลือบผิวด้วยไฟฟ้า เป็นกระบวนการปรับปรุงสมบัติของชิ้นงานให้มีสมบัติตามโลหะที่นํามาเคลือบ และเป็นกระบวนการปฏิกิริยาทางไฟฟ้าเคมีที่เกิดจากการนําวัสดุอื่นที่อยู่ในรูปของแข็ง เช่น ผงเซรามิก ผงพอลิเมอร์ ไฟเบอร์ผงโลหะ มาชุบเคลือบร่วมกับโลหะที่เป็นเมตริกซ์โดยวัสดุดังกล่าวจะแขวนลอยอยู่ใน สารละลาย ทําให้โครงสร้างของผิวเคลือบเปลี่ยนไปเกิดเป็นวัสดุผสมที่มีสมบัติใหม่ที่ดีกว่าเดิม ผิวเคลือบวัสดุผสมที่ประกอบด้วยโครเมียมอัลลอยด์เป็นวัสดุผสมชนิดหนึ่งที่มีความสําคัญในปัจจุบัน เพราะมีคุณสมบัติที่ทนต่อการสึกหรอ การขัดถู และการกัดกร่อนได้ดี

2) การจัดการด้านการใช้น้ำเพื่อลดมลพิษจากวัตถุดิบและสารเคมี

อุตสาหกรรมมีการจัดการการใช้น้ำที่ดีจะช่วยลดการสูญเสียทรัพยากรน้ำ ภายในโรงงาน รวมถึงการลดมลพิษด้านน้ำเสียได้ด้วย

2.1 การจัดการด้านการใช้น้ำให้เหมาะสม

- การหลีกเลี่ยงหรือการลดปริมาณการใช้น้ำ

- การเพิ่มประสิทธิภาพการใช้น้ำ

- การทําความสะอาดด้วยระบบแห้งหรือสุญญากาศเพื่อลดการใช้น้ำ

- เลือกใช้ระบบอุลตร้าโซนิคในการทําความสะอาด

- เลือกใช้วิธีการทําความสะอาดพื้นที่การผลิตโดยไม่ใช้น้ำก่อนเพื่อขจัดความสกปรกเบื้องต้น

- การใช้ซ้ำและนํากลับมาใช้ใหม่

- ใช้กระแสน้ำล้างสวนทางและเทคนิคที่เหมาะสมเพื่อลดปริมาณสารชุบที่หลุดติดไปกับชิ้นงาน

- การปรับปรุงวิธีการผลิต

- ประยุกต์ใช้ระบบการพ่นน้ำยาเป็นจุดแทนการจุ่มชิ้นงานทั้งชิ้น เพื่อลดปริมาณน้ำที่ ใช้ในการเตรียมน้ำชุบ

- ใช้เทคนิคการยิงทรายในการตกแต่งผิวชิ้นงานแทนการชุบ

2.2 เทคโนโลยีที่ควรประยุกต์ใช้งาน

- การใช้โอโซนปรับสภาพน้ำในหอหล่อเย็นแทนสารเคมี

- เพื่อปรับสภาพน้ำให้สะอาด และควบคุมคุณภาพน้ำให้สะอาดในระดับคงที่ได้ ตลอดเวลา

- ช่วยในการประหยัดน้ำเติม เนื่องจากการใช้โอโซนจะไม่เป็นการเพิ่มความเข้มข้นของเคมีในน้ำ เพราะการเติมสารเคมีจะเป็นการเพิ่มค่าความนําไฟฟ้า ซึ่งทําให้ต้องถ่ายน้ำออกบ่อยขึ้น ลดการสิ้นเปลืองน้ำ

- เพื่อให้จุดที่ระบายความร้อนสะอาดอยู่เสมอ ส่งผลให้ประสิทธิภาพในการ แลกเปลี่ยนความร้อนคงที่ ทําให้ช่วประหยัดพลังงานจากการสูญเสียเนื่องจาก ความสกปรก

- ช่วยเพิ่มประสิทธิภาพของเครื่องจักรที่ใช้ระบบระบายความร้อนจากน้ำ ลดการซ่อมบํารุง และยืดอายุการทํางานของเครื่องจักร

- ทดแทนการใช้สารเคมีเพื่อปรับสภาพน้ำในหอหล่อเย็น

- ลดการใช้แรงงานในการเติมสารเคมีและหลีกเลี่ยงการสัมผัสสารเคมีของพนักงาน

- ช่วยรักษาสิ่งแวดล้อมจากการลดปริมาณการใช้สารเคมี และลดปริมาณละอองน้ำ จากหอหล่อเย็นที่ฟุ้งกระจายทําให้เกิดมลพิษ

- ควบคุมโรคที่เกิดจากเชื้อลีจิโอเนลลาจากข้อกําหนดตามประกาศของกรมอนามัย

B การจัดการด้านน้ำเสีย/ระบบบําบัดน้ำเสีย

น้ำเสียที่เกิดจากกระบวนการผลิตของอุตสาหกรรมเกี่ยวกับโลหะ เป็นน้ำเสียที่มีการปนเปื้อนของสารเคมีต่างๆ มากมาย เช่น กรด ด่าง โลหะหนัก และไซยาไนด์ เป็นต้น รวมทั้งของแข็งที่เป็นฝุ่น เหล็ก หรือเศษเหล็ก และคราบน้ำมันต่างๆ น้ำเสียเกิดจากการชะล้างงชิ้นงาน น้ำโบลว์ดาวน์จากหม้อไอน้ำ น้ำจากระบบบําบัดอากาศแบบดักจับด้วยน้ำ น้ำปนเปื้อนสารเคมีที่ระบายจากกระบวนการผลิต น้ำปนเปื้อนที่เกิดจากการทําความสะอาดเครื่องจักร/พื้นโรงงาน และน้ำทิ้งจากห้องปฏิบัติการ ซึ่งต้องทําการบําบัดให้ได้ตามที่กฎหมายกําหนดก่อนระบายออก นอกเหนือจากกระบวนการผลิตแล้ว การปนเปื้อนของสารเคมีในน้ำเสียยังมาจากการรั่วไหล ของถังเก็บ จากแนวท่อส่งสารเคมีในพื้นที่ผลิต การหกล้น การรั่วจากขอบที่กั้นใว้ การรั่วไหลจากหน้าแปลน ปั๊ม ซีล และจุดอัดวาล์วต่างๆ การเลือกใช้เทคโนโลยีในการจัดการเกี่ยวกับน้ำเสียขึ้นอยู่กับแหล่งที่มาของมลพิษ ขนาดของโรงงาน วัตถุดิบที่ใช้ ธรรมชาติของกระบวนการผลิตสินค้าชนิดนั้นๆ และจํานวนของสินค้าที่ผลิต ฯลฯ

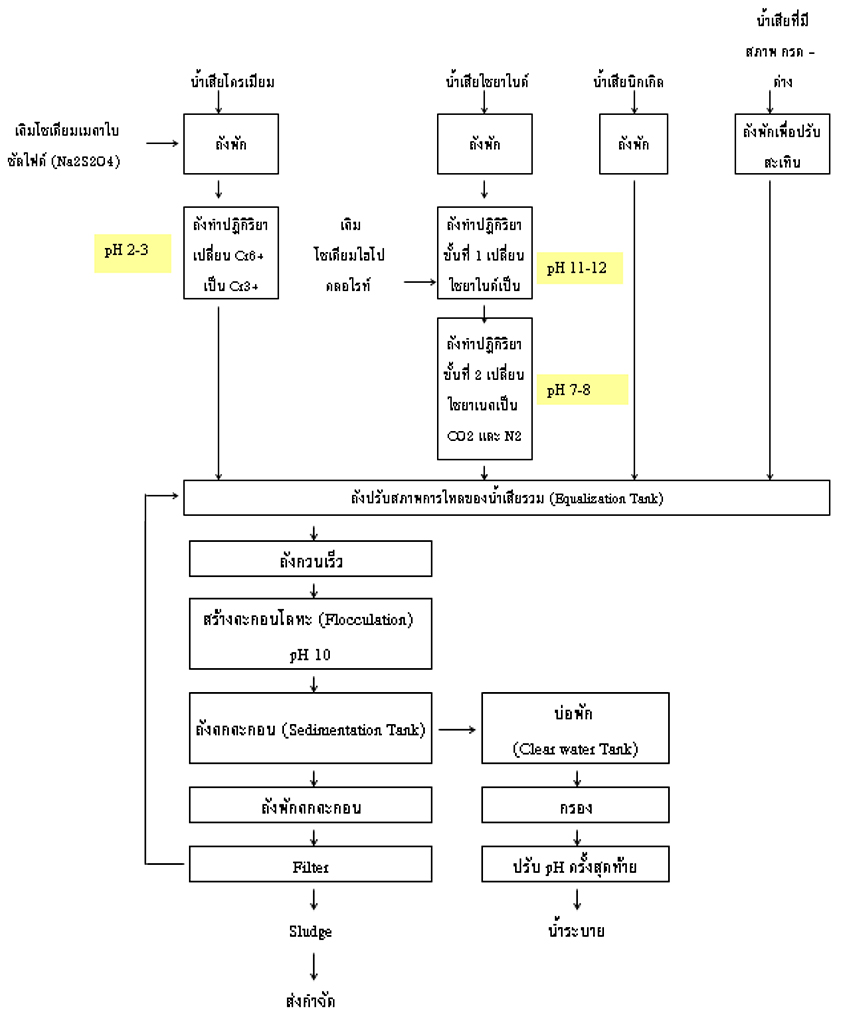

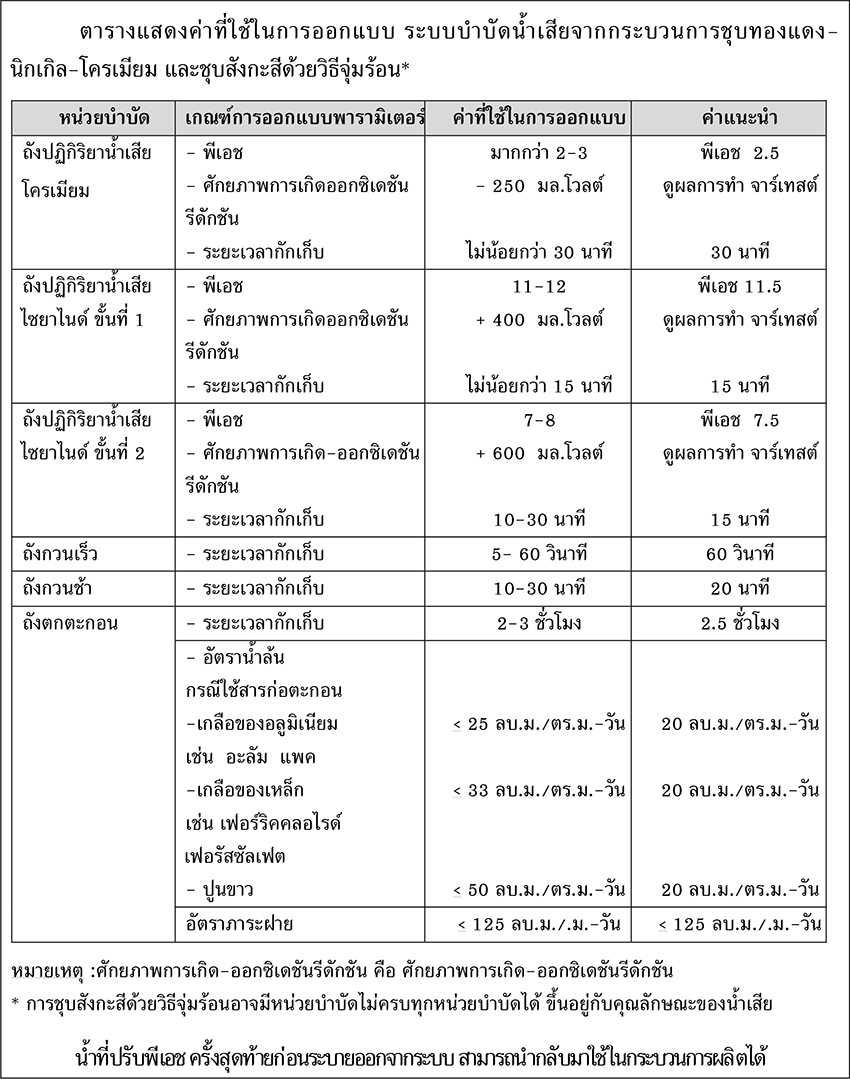

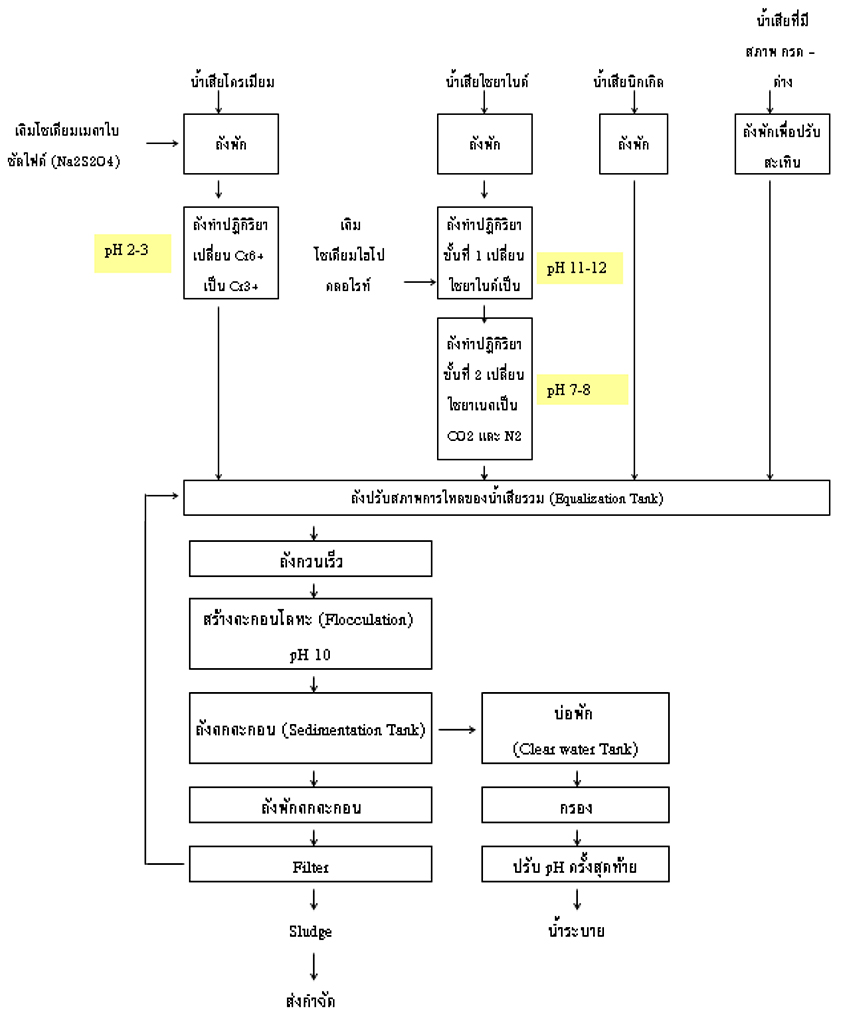

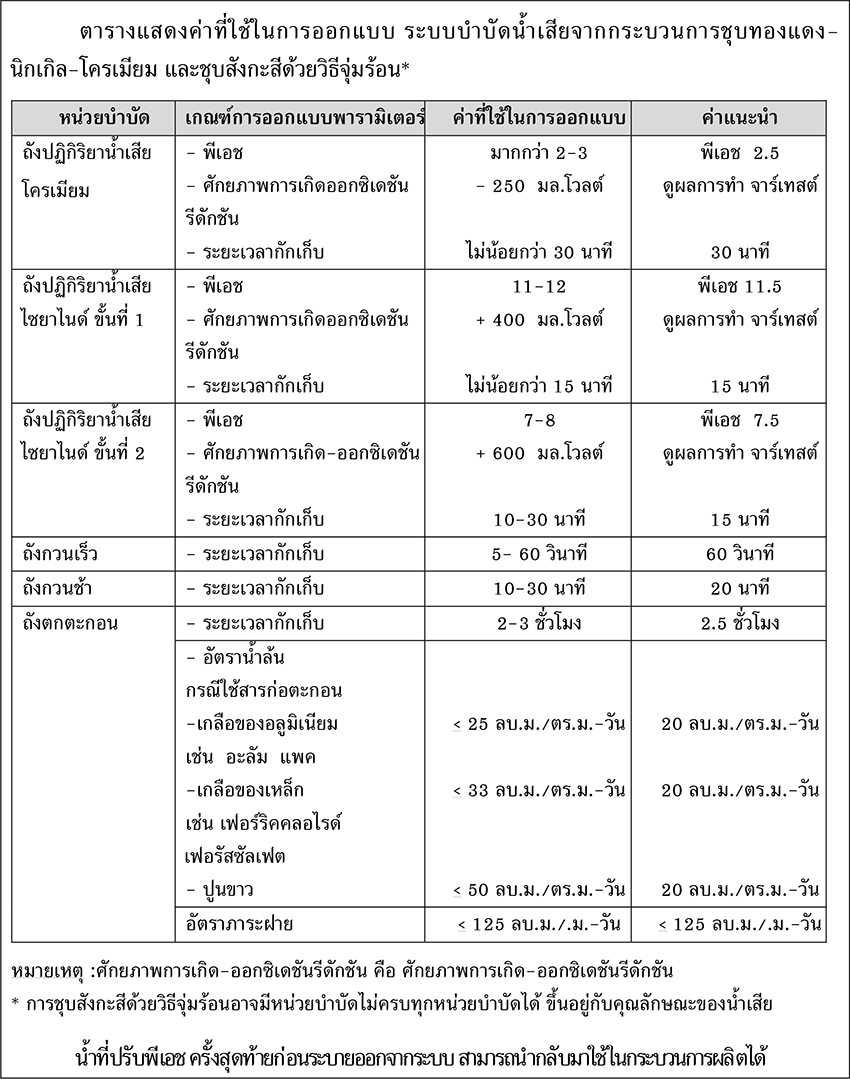

แสดงขั้นตอนของระบบบําบัดน้ำเสียด้วยวิธีทางเคมีจากโรงงานชุบโลหะ ทองแดง-นิเกิล-โครเมียม

B.1 การจัดการด้านน้ำเสียให้เหมาะสม

- การหลีกเลี่ยงการเกิดน้ำเสีย หรือการลดปริมาณความสกปรกในน้ําเสีย

- แยกแหล่งที่มาของน้ำเสียเพื่อแยกการบําบัดให้เหมาะสม

- เปลี่ยนการเคลือบด้วยตัวทําละลายเป็นการเคลือบแบบผง

- ทําการกรองน้ำมันหรือกวาดคราบน้ำมันออกจากอ่างชุบแทนการถ่ายน้ำออกจาก อ่างชุบทั้งหมดถัง

- เลือกใช้สารเคมีแบบไม่มีไนโตรเจนเป็นองค์ประกอบในการบําบัดน้ำ

- ใช้น้ำยาทําความสะอาดเป็นสูตรละลายน้ำ แทนสูตรใช้ตัวทําละลาย

- พยายามหลีกเลี่ยงการใช้สารเคมีกลุ่มเหล่านี้ในกระบวนการผลิต (1) สารที่มีฮาโลเจน เป็นองค์ประกอบ (2) ตัวทําละลายอะโรมาติก (3) ตัวทําละลายอินทรีย์สารที่จัดว่า เป็นสารก่อมะเร็ง หรือสารที่ก่อให้เกิดการกลายพันธุ์หรือสารที่เป็นพิษต่อระบบ สืบพันธุ์ (4) สารออกซิไดซิ่งที่ละลายในคลอรีน (5) ตัวทําละลายที่มี ฟอร์มาลดีไฮน์หรือเฮกเซน

- การใช้ซ้ำและนํากลับมาใช้ใหม

- การสกัดกลับคืน คือการนําตัวทําละลายต่างๆ ที่ปนอยู่ในน้ำเสียจากกระบวนการผลิต กลับมาใช้ซ้ำ เช่น ดูดซับสารอินทรีย์ระเหยง่ายด้วยผงคาร์บอน แล้วนําผง คาร์บอนนั้นมาฟื้นฟูเพื่อนําตัวทําละลายกลับมาใช้

- การปรับปรุงวิธีการผลิตเพื่อให้เกิดความสกปรกในน้ำเสียน้อยลง

- การทําความสะอาดพื้นที่และอุปกรณ์ต่างๆ ที่ใช้ควรมีการดักจับสารอินทรีย์ระเหยง่าย กลับมาใช้ใหม่

- รวบรวมให้มีจุดปล่อยมลพิษเพียงแหล่งเดียวภายในพื้นที่ เพื่อให้ง่ายต่อการควบคุม

- ควรมีการควบคุมไอระเหยของตัวทําละลาย เช่น จัดให้มีฝาครอบอ่างสารเคมี

- การจัดเก็บ การจัดการ การถ่ายโอนวัตถุดิบต่างๆ ควรอยู่ภายในอาคารหรือพื้นที่ ที่เหมาะสม เช่น การทําคันกั้นล้อรอบถังสารเคลือบต่างๆ หรือการเดินท่อส่งและท่อถ่ายโอนสารเคมีหรือวัตถุดิบเหนือพื้นดินแทนการเดินท่อไต้ดิน

- การป้องกันสารเคมีหกล้นในขณะถ่ายลงเก็บในถังขนาดใหญ่

- ลดการสูญเสียสารเคมีในขณะเติมลง โดยการรวบรวมไอระเหยที่เกิดขึ้น

- จัดทําระบบการตรวจสอบวัตถุดิบทั้งหมดในโรงงาน เพื่อหลีกเลี่ยงการใช้สารที่ผสมเข้ากันไม่ได้

- ใช้วิธีการเคลือบสเปรย์ระบบใดระบบหนึ่งดังต่อไปนี้เพื่อให้เกิดประสิทธิภาพการถ่ายโอนในการเคลือบผิว มากกว่า 65 เปอร์เซ็นต์คือ (1) ปริมาณสารที่ใช้สูงแต่แรงดันต่ำ (2) ใช้เทคนิคการประยุกต์ใช้ไฟฟ้าในการเคลือบ

B.2 เทคโนโลยีที่ประยุกต์ใช้ในการจัดการด้านน้ำเสีย

เทคโนโลยีในกระบวนการบําบัดน้ำเสียของอุตสาหกรรมเกี่ยวกับโลหะ แยกตามชนิดของสารมลพิษ ทางโรงงานควรพิจารณานําน้ำที่ผ่านการบําบัดแล้วกลับมาใช้ในขั้นตอนใดก็ตาม เพื่อทําให้มีปริมาณน้ำทิ้งออกนอกโรงงานลดลง เช่น การใช้น้ำที่มีคุณภาพต่ำ สําหรับบางส่วนของกระบวนการผลิตอาจให้ผลที่ดีกว่าการใช้น้ำใหม่

- เครื่องบําบัดน้ำเสียระบบตกตะกอนแยกด้วยไฟฟ้า : เป็นนวัตกรรมใหม่ของระบบบําบัดน้ำเสียที่สามารถนํามาใช้กับอุตสาหกรรมที่เกี่ยวข้องกับโลหะได้ มีรูปแบบในการทํางานของระบบที่ไม่ใช้สารเคมีช่วยบําบัด อาศัยหลักการธรรมชาติของสารแขวนลอยและสิ่งเจือปนต่างๆ ในน้ำที่มีคุณสมบัติในการทําปฏิกิริยากับกระแสไฟฟ้า เช่น ฟอสเฟต นิกเกิล ตะกั่ว สารสี และไอออนของแร่ธาตุต่างๆ เป็นระบบบําบัดที่ใช้กระแสไฟฟ้าแรงดันสูงมากเพื่อสร้างสนามแม่เหล็กหนาแน่นสูงที่สามารถทําปฏิกิริยากับสารแขวนลอยให้รวมตัวกันจนตกตะกอนและแยกตัวออกจากน้ำเสียได้แต่ต้องใช้เงินลงทุนที่สูง โดยผลลัพธ์ที่ได้มีอัตราการไหลของน้ำต่ำ ระบบนี้จึงยังไม่ได้รับความนิยมมากนักในอดีต แต่ในปัจจุบันได้พัฒนาให้มีทุนต่ำลง ประสิทธิภาพและผลลัพธ์เป็นที่น่าพอใจกับการลงทุน หลักการทํางานของระบบนี้ใช้การปล่อยกระแสไฟฟ้าไหลผ่านน้ำเสียที่มีสารแขวนลอย โลหะ หนัก เบา สารเคมีปนเปื้อน จะถูกสนามไฟฟ้าแม่เหล็กเหนี่ยวนําให้แตกตัวเป็นไอออน จากนั้น จะเกิดปฏิกิริยารวมตัวกันของสารแขวนลอยต่างๆ จนทําให้ตกตะกอนแยกตัวออกจากน้ำในที่สุด ซึ่งข้อดีของระบบตกตะกอนแยกด้วยไฟฟ้า ได้แก่

- บําบัดน้ำเสียได้โดยไม่ต้องปรับค่าความเป็นกรด-ด่าง

- ระบบสามารถสร้างตะกอนได้อย่างรวดเร็วและตะกอนที่เกิดขึ้นมีความคงตัว ไม่สามารถกลับไปละลายปนในน้ำอีกต่อไป

- การใช้งานและซ่อมบํารุงทําได้ง่ายละลายในคลอรีน

- ติดตั้งง่าย ต้นทุนการติดตั้งต่ำ เคลื่อนย้ายได้สะดวก ใช้พื้นที่เล็กน้อยเมื่อเทียบกับระบบเคมี

- สามารถลดและกําจัดกลิ่นได้โดยการทําออกซิเดชั่นของซัลไฟด์

- เหมาะสําหรับน้ำเสียที่มีค่าแปรผันของสิ่งเจือปนในน้ำสูง

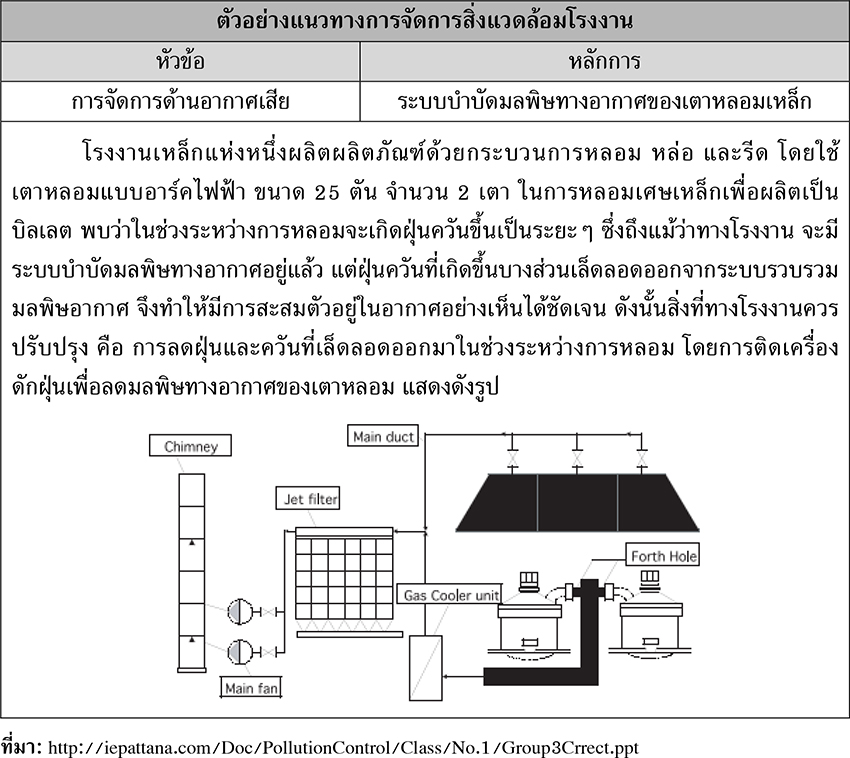

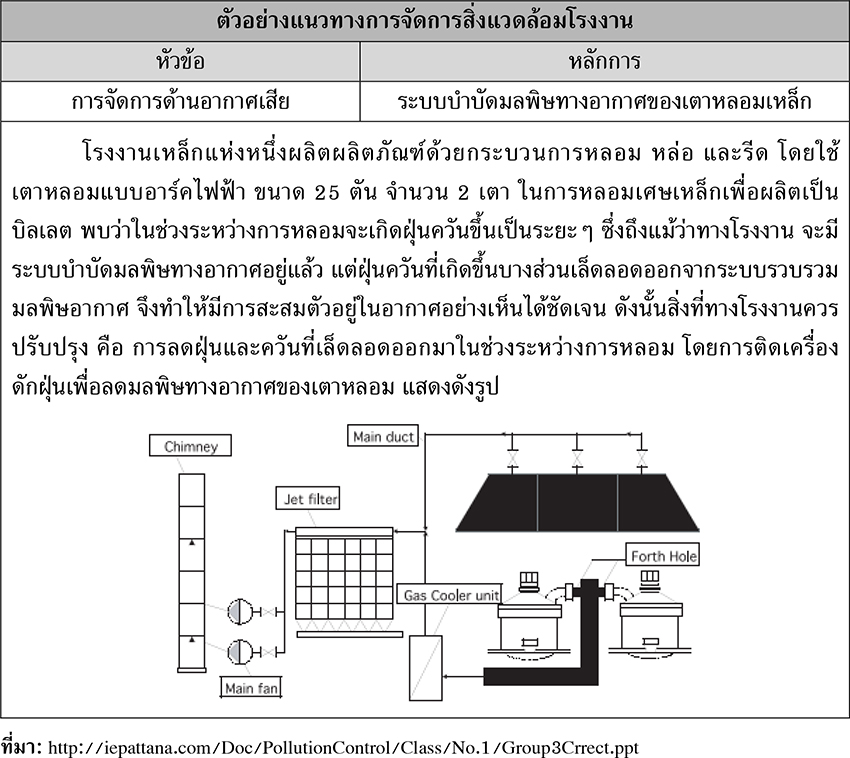

C การจัดการด้านอากาศ

มลพิษทางอากาศจากอุตสาหกรรมเกี่ยวกับโลหะมักจะประกอบด้วย ฝุ่นเหล็ก ควัน ก๊าซซัลเฟอร์ ไดออกไซด์ก๊าซคาร์บอนมอนอกไซด์ ก๊าซไนโตรเจนไดออกไซด์ และควันของโลหะ เนื่องจากไอระเหยจากโลหะหนักที่ผ่านกระบวนการต่างๆ ฟุ้งกระจายอยู่ในอากาศ จึงจําเป็นต้องมีระบบการจัดการด้านอากาศอย่างถูกวิธี

C.1 การจัดการด้านอากาศให้เหมาะสม :

วิธีการ/แนวทางการจัดการด้านอากาศเสีย สําหรับอุตสาหกรรมชุบโลหะ สามารถนําไปปฏิบัติได้ดังนี้

- ด้านการปรับเปลี่ยนวัตถุดิบ

- ควรใช้วัตถุดิบในการหลอมเหล็กที่มีปริมาณกักเก็บคาร์บอน เพื่อลดปริมาณการปล่อยก๊าซคาร์บอนไดออกไซด์ออกสู่บรรยากาศ

- ด้านนการปรับปรุงวิธีการผลิต/อุปกรณ์

- เตาเผาควรทําเป็นระบบปิดเพื่อลดการสูญเสียความร้อน และลดปริมาณก๊าซคาร์บอนมอนอกไซด์ ก๊าซซัลเฟอร์ไดออกไซด์ที่ปล่อยออกสู่บรรยากาศ

- ตรวจสอบอุปกรณ์ก่อนการใช้งานเพื่อลดการรั่วไหลของอากาศเสีย

- ควบคุมอุณหภูมิในเตาหลอมไม่ให้สูงเกินจําเป็น เนื่องจากอุณหภูมิของเตาหลอมเป็นปัจจัยสําคัญที่มีผลต่อการเกิดไอระเหยของโลหะ โดยเฉพาะในช่วงเวลาที่เติมวัตถุดิบเข้าไปในเตา และการเทน้ำโลหะออกจากเตา

C.2 เทคโนโลยีที่ประยุกต์ใช้ในการจัดการด้านอากาศ

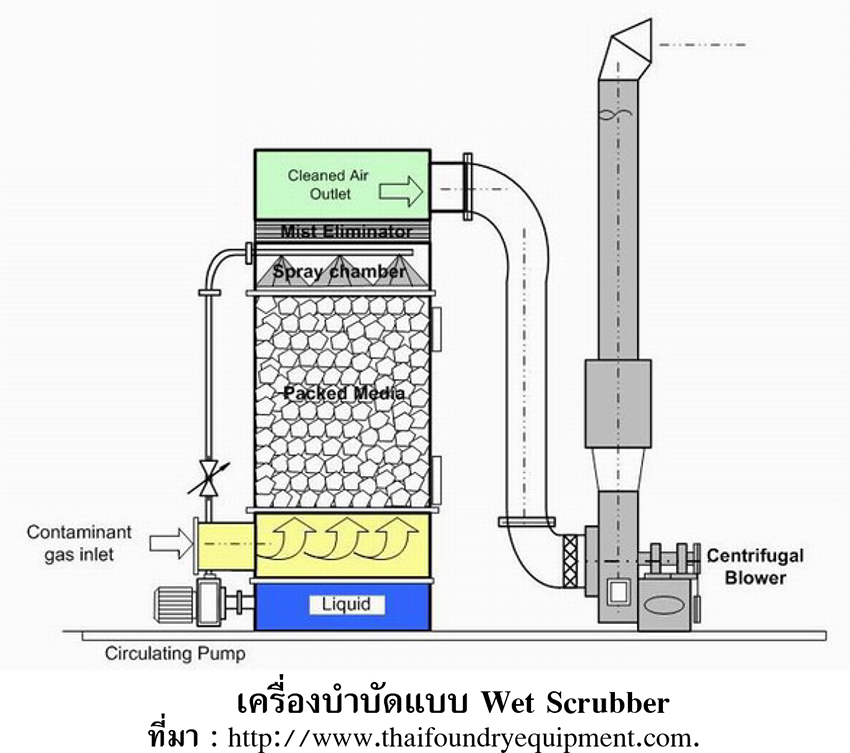

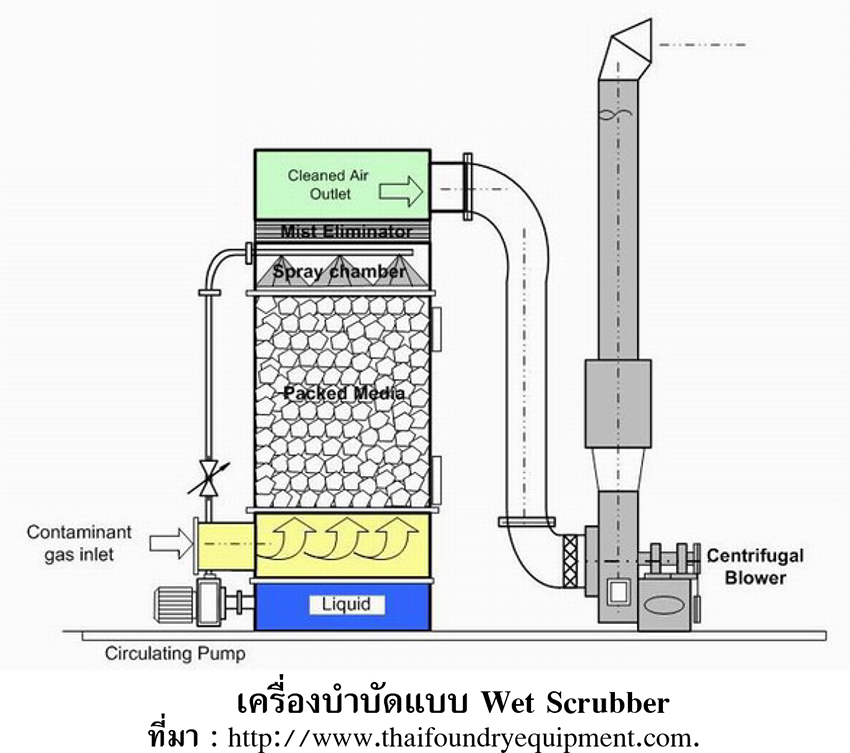

1. ระบบบําบัดไอกรดแบบสครับเบอร์

คือแบบบรรจุวัสดุบําบัดไอกรด-ด่าง จากการชุบ ทองแดง-นิกเกิล-โครเมียม ซึ่งช่วยบําบัดละอองไอกรด หรือ ด่าง และฝุ่นละอองได้พร้อมกัน ระบบบําบัดไอกรดแบบสครับเบอร์เป็นเทคโนโลยีที่ใช้กําจัดสารมลพิษออกจากก๊าซ มีลักษณะเป็นหอแนวตั้ง ภายในบรรจุชั้นตัวกลาง เพื่อเพิ่มพื้นที่ผิวสัมผัสระหว่างก๊าซกับของเหลวบําบัด ของเหลวจะถูกฉีดเข้าไปในหอและปกคลุมอยู่บนผิวของตัวกลาง เมื่อก๊าซเข้าสู่หอทางด้านล่างในลักษณะเป็นแบบไหลสวนทางกัน ก๊าซจะสัมผัสกับของเหลว และเกิดการถ่ายเทสารมลพิษจากสถานะก๊าซไปยังสถานะของเหลว นอกจากนี้การติดตั้งอุปกรณ์เสริมยังช่วยให้สามารถบําบัดมลพิษได้อย่างมีประสิทธิภาพอีกด้วย เช่น การติดตั้งหอสเปรย์ เพื่อช่วยในการบําบัดมวลสารที่มีขนาดประมาณ 5 ไมครอน หรือใหญ่กว่า นอกจากนี้หากมีการติดตั้งระบบฉีดดักประสิทธิภาพสูง ที่ช่วยในการบําบัดมลพิษที่มีอนุภาคเล็กกว่า 1 ไมครอน และการใช้เครื่องมือผสม จะสามารถจับอนุภาคของแข็งที่ปนเปื้อนอยู่ในก๊าซที่มีสภาวะเป็นกรด หรือ ด่าง

- ข้อดีของระบบบําบัดแบบสครับเบอร์

- มีประสิทธิภาพในการเก็บกักอนุภาคสูงทั้งขนาดใหญ่และเล็ก

- สามารถใช้ได้กับอนุภาคที่มีความเสี่ยงในการติดไฟและระเบิด

- สามารถใช้ได้กับกระแสอากาศที่มีอุณหภมูิและความชื้นสูง

- สามารถใช้ได้กับอนภาคที่มีลักษณะเหนียว

- เป็นอุปกรณ์ที่สามารถควบคุมมลพิษอากาศได้ทั้งชนิดอนุภาค ก๊าซ และไอ ได้พร้อมๆ กัน ถ้ามีความจําเป็น

- ข้อเสียของระบบบําบัดแบบสครับเบอร์

- เป็นระบบเปียก ทําให้ของเสียที่ดักจับได้เปียก ส่งผลให้ยากต่อการนํากลับมาใช้ใหม่

- ต้องมีระบบบําบัดน้ำเสียก่อนปล่อยลงสู่แม่น้ำสาธารณะ มิเช่นนั้นอาจเกิดปัญหา มลพิษทางน้ำ

- มีความเสี่ยงสูงต่อการเกิดปัญหาการผุกร่อนเนื่องจากเป็นระบบเปียก

- มีค่าดําเนินการและบํารุงรักษาค่อนข้างสูง

- อากาศที่ออกจากอุปกรณ์ควบคุมจะมีความชื้นสูง

2. ระบบดักฝุ่นแบบถุงกรอง

คือ ระบบดักฝุ่นที่ทํางานโดยอาศัยหลักกลไกการกรอง โดยอากาศที่มีสารปนเปื้อนไหลผ่านเข้าผ้ากรองหรือถุงกรอง ที่มีความละเอียดมากพอที่จะยอมให้เฉพาะอากาศเท่านั้นที่ไหลผ่านถุงกรองไปได้ ส่วนฝุ่นจะติดอยู่ที่ผิวหน้าของผ้ากรอง เครื่องดักฝุ่นแบบผ้ากรองหรือถุงกรองนี้มีประสิทธิภาพในการแยกฝุ่นสูงถึง 99.9 เปอร์เซ็นต์ แต่ตัวระบบค่อนข้างใหญ่ ต้องการพื้นที่ในการติดตั้งมาก ราคาผ้ากรองหรือถุงกรองแพง และอายุการใช้งานของผ้ากรองมีจํากัด ต้องทําการเปลี่ยนเมื่อถึงเวลาที่กําหนด

- ข้อดีของระบบบําบัดแบบถุงกรอง

- มีประสิทธิภาพในการเก็บกักอนุภาคสูง ทั้งอนุภาคขนาดใหญ่และเล็ก

- คุณภาพของอากาศที่ผ่านถุงกรองมีคุณภาพดีสามารถนําอากาศกลับมาหมุนเวียนในโรงงานได้ เพื่อช่วยอนุรักษ์การใช้พลังงาน อนุภาคที่เก็บกักได้แห้ง สามารถนําไปกําจัดหรือเข้าสู่กระบวนการใหม่ได้

- การเดินเครื่องหรือควบคุมการทํางานค่อนข้างง่าย

- ต้นทุนต่ำเมื่อเทียบกับเครื่องตกตะกอนไฟฟ้าสถิตและสครับเบอร์

- สามารถเลือกใช้ผ้ากรองได้หลากหลายเพื่อให้เหมาะสมกับวัตถุประสงค์ที่ต้องการ

- ข้อเสียของระบบบําบัดด้วยถุงกรอง

- มีข้อจํากัดในเรื่องอุณหภูมิของก๊าซ โดยทั่วไปถ้าอุณหภูมิของก๊าซที่เข้าถุงกรองเกิน 288 °C จําเป็นต้องเลือกใช้ผ้ากรองชนิดพิเศษซึ่งจะมีราคาแพง

- ต้องการการบํารุงรักษามาก เช่น การเปลี่ยนถุงกรองเป็นประจํา

- อายุการใช้งานของถุงกรองอาจสั้นเนื่องจากอุณหภูมิหรือสภาพความเป็นกรดด่าง ถ้าอุณหภูมิของอากาศที่ออกจากถุงกรองต่ำกว่าอุณหภูมิของอากาศที่เข้าถุงกรองมาก อาจมีการไหลซึมของอากาศขึ่นได้

- ใช้กับอนุภาคที่เปียกชื้นหรือเหนียวไม่ได้เพราะจะทําให้ถุงกรองอุดตันและทําความสะอาดยากมาก

- อาจเกิดไฟลุกไหม้ถุงกรองได้ ถ้าเก็บกักอนุภาคที่สามารถติดไฟได้ และได้รับประกายไฟขึ้น

- ไม่เหมาะกับการใช้ขจัดฝุ่นที่มีความเข้มข้นสูงเกินกว่า 50 กรัมต่อลูกบาศก์เมตร

- ระเบิดหรือติดไฟจากการออกซิไดส์ของฝุ่นบางประเภท

บทความนี้ มุ่งหวังเพื่อส่งเสริมให้บุคลากรในอุตสาหกรรมซุบโลหะ มีศักยภาพด้านการจัดการสิ่งแวดล้อมเพิ่มมากขึ้น และเป็นกําลังสําคัญในการพัฒนาอุตสาหกรรมของไทย ให้มุ่งไปสู่การพัฒนาที่เป็นมิตรกับสิ่งแวดล้อมและเป็นที่ยอมรับของชุมชน หรือมีประสิทธิภาพในการผลิตมากยิ่งขึ้น อีกทั้งยังเป็นแนวทางในการดําเนินธุรกิจที่สามารถเติบโตควบคู่ไปกับการรักษาสิ่งแวดล้อมและความรับผิดชอบต่อสังคม เพราะการดูแลและรักษาสิ่งแวดล้อมนั้นมิใช่การเพิ่มต้นทุน แต่เป็นการให้ผลประโยชน์ตอบแทนมากกว่า เช่น การลดการปลดปล่อยมลพิษ และการลดการใช้พลังงาน เหล่านี้ สามารถลดต้นทุนในการผลิตได้ บริษัทฯ หวังเป็นอย่างยิ่งว่าจะเป็นส่วนหนึ่งที่ช่วยขับเคลื่อนและผลักดันให้อุตสาหกรรมซุบโลหะของไทยก้าวไปข้างหน้าด้วยความยั่งยืน

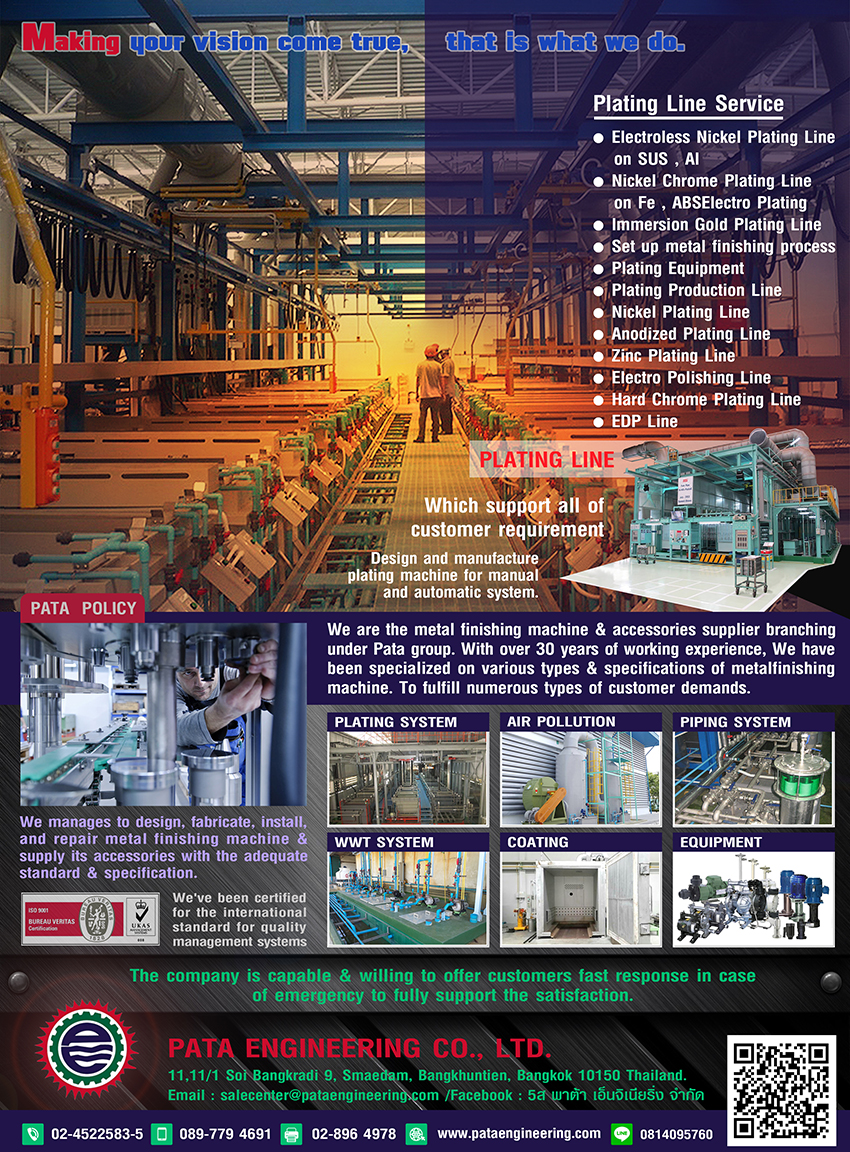

บริษัท พาต้าเอ็นจิเนียริ่ง จำกัด เป็นบริษัทที่จัดจำหน่ายเครื่องจักรงานชุบและวัสดุอุปกรณ์สำหรับงานชุบโลหะ ซึ่งเป็นบริษัทในเครือกลุ่มบริษัทพาต้า ด้วยประสบการณ์ของทีมงานที่มีมากกว่า 30 ปี จึงมีความเชี่ยวชาญในการรับสร้างไลน์ชุบโลหะทุกประเภทเป็นอย่างดี ด้วยมาตรฐาน ISO : 9001

เพื่อตอบสนองความต้องการที่หลากหลาย เราให้บริการครบวงจรแก่อุตสาหกรรมซุบโลหะ ตั้งแต่ขั้นตอนการออกแบบ, ผลิต, ติดตั้ง, รับชุบโลหะ และให้บริการซ่อมแซมไลน์ชุบโลหะ จัดหาอุปกรณ์เครื่องมือต่างๆ สำหรับงานชุบโลหะ รับผลิตไลน์ชุบคุณภาพดีที่สุด รวมถึงงานที่เกี่ยวข้องกับการกำจัดของเสีย การบำบัดของเสีย เพื่อความปลอดภัยและสิ่งแวดล้อม ด้วยความเหมาะสม มีมาตรฐาน ต้นทุนต่ำ และตรงตามความต้องการ

ในด้านการบริการ เพื่อตอบสนองความต้องการให้กับลูกค้าทุกกลุ่มประเภทอุตสาหกรรมที่ลงทุนในประเทศไทยที่มีความหลากหลาย เรายึดหลักนโยบายที่ต้องการให้บริการลูกค้าอย่างไม่สิ้นสุด ด้วยความต่อเนื่อง พัฒนาอยู่เสมอ ฉับใวในการบริการ บริษัทสามารถตอบสนองการบริการฉุกเฉินเร่งด่วน หรืองานบริการซ่อมบำรุงเครื่องจักร บริการซ่อมแซ่มไลน์ชุปต่อเนื่อง ด้วยปณิธานในการมุ่งมั่นตอบสนองความพึงพอใจของลูกค้าอย่างเต็มเปี่ยม

เนื้อหาบทความอาจให้รายละเอียดไม่มาก เนื่องจากมีข้อจำกัดด้านพื้นที่การนำเสนอ หากท่านใดมีข้อสงสัย อยากสอบถาม หรือมีปัญหาเกี่ยวกับการซุบโลหะ กรุณาติดต่อสอบถามได้ฟรี!

บริษัท พาต้าเอ็นจิเนียริ่ง จำกัด

PATA ENGINEERING CO., LTD.

11,11/1 ซอยบางกระดี่ 9 แขวงแสมดำ เขตบางขุนเทียน จังหวัดกรุงเทพฯ 1015

Tel : 02-4522583-5 ต่อ 1903

Mobile : 081-409-5760

Fax : 02-8964978

E-mail: This email address is being protected from spambots. You need JavaScript enabled to view it.

www.pataengineering.com

ถ้าจะขอแก้ไข หรือ อัพเดท ที่อยู่บริษัทใหม่ ได้ไหมครับ